作者:熊立贵, 蔡昭华, 涂志刚, 郭玉娜(广东开放大学 (广东理工职业学院),TCL空调器 (中山) 有限公司 )

文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】分析了空调器面板结构, 利用三维软件设计了面板注射模结构。考虑模内抽芯滑块寿命、 固定螺钉柱收缩、 材料透光显示结构等设计的复杂性, 前期进行手板制造验证安装的可行性。重点阐述了空调面板注射模设计流程, 以及模具具体结构设计。经小批量产验证, 该注射模设计方案可行, 加工工艺稳定可靠, 空调面板质量好, 并对同类家用电器的塑件注射模设计过程及加工工艺流程具有一定的借鉴作用。

关键词:空调器;面板;注射模;滑块结构

1 引言

随着中国国民经济的快速发展, 城乡人民的幸福生活已迈入小康水平, 家用空调产品已成为了人们炎热夏天降温, 寒冷冬天取暖的日常使用品。我国是全球最大的家用空调制造商, 占全球生产商的80%, 因此消费者对空调外观审美需求, 越来越要求时尚。市面上的空调内机面板类型出现了格栅塑料面板、 光面空白面板、 玻璃与塑料结构面板、 PVC与塑料组合面板、 色彩塑料面板、 隐性显示塑料面板、 带装饰条塑料面板等外观件。

2 空调面板塑件结构分析

空调面板注射成型主要选用HIPS材料, 其结构是由装饰条固定筋、 旋转固定卡、 隐性透光显示窗、 过线固定卡扣、 进风格栅、 光面件等组成, 如图1、 图2所示。面板塑件的规格尺寸为:1,030×241.5×46.6mm (旋转卡高为80mm) , 面板塑料的平均厚度为2.2mm, 收缩率控制在0.3%~0.5%。由于该款面板为安装隐性显示电控, 因此塑料模具的结构方面设计、 材料以及成型注射工艺都要求很高。带*号标的规格为配合尺寸要求,与中框外罩要求配合良好, 达到手板封样水平。

空调面板光洁度要求很高, 特别出口到国外的空调, 如:印度 VIDEOCION、 阿联酋 DENKA 等 OEM 品牌, 需符合其3个 “FEEL” , 一碰、 二摸、 三感的要求。塑料面板上不能出黑点、 凹凸、 缺料、 收缩印、 顶白、 水口痕、 侧壁拉模、 流痕、 气泡、 熔合纹、 波纹、 暗泡等缺陷。

图1 空调器面板正视图与左视图

图2 空调器面板俯视图、 仰视图

1.进风格栅 2.后侧端 3.密封PU海绵粘贴位 4.隐性透光显示窗 5.过线固定卡扣

3 注射模结构设计

3.1 分型面设计

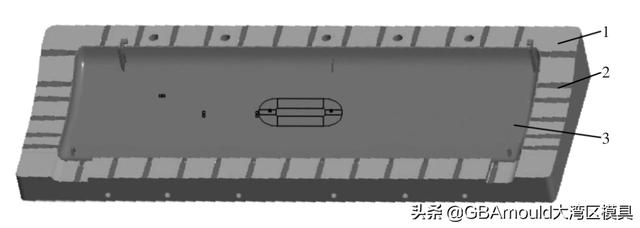

在进行模具设计前, 要考虑塑料面板的分型面、浇注方式、 冷却系统、 脱模斜度、 排气系统等设计方案, 面板外观质量要求高, 模具设计精度也就高, 空调器内机面板是由一副注射模注射成型。根据面板的结构特点, 模具抽芯机构由斜导柱、 滑块、 斜顶、 斜推杆及不同步抽芯滑块等构成, 面板与中框装配时需要旋动开与合, 因此, 有旋转固定卡, 抽芯位置距离较短, 故采用了斜顶滑块抽芯脱模。塑料面板模具主要由动、 定模组成, 但是分型面设计越好, 对注射成型的塑件质量越好, 特别在脱模时, 由于注射的流体成型后, 紧贴模腔, 面板激烈运动, 容易产生褶皱或破裂,因此在设计分型面时尽量避免高度差, 分型面趋向于平面效果最佳, 如图3所示。

图3 空调器面板成型模分型面

1.分型面 2.排气槽 3.内机面板

3.2 模具浇注系统设计

空调室内机的塑料面板长度 1,033mm, 长度尺寸相对宽度尺寸偏长, 为了使浇注流体均匀, 流体在模腔内至各个注射成型, 确保流体在模腔内填充良好, 并且成型面板不会出现厚薄不均或变形, 设计采用塑料面板背面为浇注口, 如图 4 所示的系统。

模具浇注系统设计5个分流槽道结构、 以及10个侧浇口从塑料面板的背面处进流体, 这样可以以保证壁挂式空调面板的正面没有水口痕迹, HIPS流体则从成型的塑件中心位置进入, 减小填充压力过大, 确保成型塑件不易变形, 然而面板与内机中框装配时, 配合度好, 不会出现缝隙大小不一现象。

图4 面板成型模浇注系统

1.分流道 2.空调面板

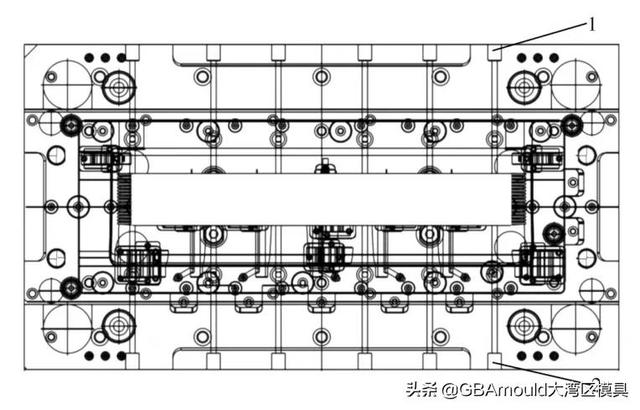

3.3 模具结构设计及其工作过程

塑料面板的正表面光洁度要求很高, 因此模具型腔采用预硬 718H 模具钢并进行抛光处理, 其硬度调质为 40HRC 左右, 模具型芯材为 NAK80, 其硬度调质约为38HRC。模架采用二次分型结构, 模架的选用是保证塑件质量为前提, 模架是所有的加工模具装配的基础, 必须确保安装的精度要求, 模具在运行时无任何卡位现象, 模具结构如图 5 所示。

在塑件成型脱模后, 还需考虑浇口流道槽凝料的顺利取出,需要计算两次定距结构之间的行程距离。在常规设计时, 第一段小拉杆的长度行程为10~30mm, 第二小拉杆的长度行程距离为流道槽凝料的长度上再加20mm, 然而大拉杆长度行程距离为前两小段距离之和。空调内机塑料面板注射成型工艺流程为:装好定模、 动模后关闭注塑机安全拉门→面板注射成型并经保压完成、 冷却后→定模套板与脱浇板第一次脱模分型→第二段小拉杆经进一定的行程距离后→定模座板与脱浇板分离→大拉杆运行到一定行程时第一次分型结束→定模套板与动模套板进行第二次分型结束→定模套板进行脱离→然后动模运动行程到一定距离, 顶出面板塑件→取出面板塑件与水口道槽浇注凝料→关闭注塑机的安全拉门, 一次工艺注射成型周期完成。

图5 空调面板注射模结构

1.强制复位杆 2.小斜杆 3.拉杆 4.小拉杆 5.定模楔紧块 6.锥度定位块 7.动模楔紧块 8.限位柱 9.动模座板 10.垫块 11.推板导套 12.大斜顶 13.大拉杆 14.动模套板 15.动模型芯 16.弹簧 17.分型板 18.定模座板 19.定位圈 20.拉料钉 21.导柱 22.定模套板 23.动模拉钉 24.垫块 25.斜顶耐磨块 26.顶杆固定板

3.4 模具冷却系统设计

HIPS原料经过熔融状态后被注塑机注入模腔,熔料在模具腔中经过水冷装置冷却到塑件固化后成型。模温控制系统的温度过高或过低, 都会影响塑料面板的质量和生产, 温度控制所需的合理区间, 才能确保塑料面板外观不会翘曲变形, 因此模温的控制是提高面板合格率和效率的保障。在注射成型过程中, 模具冷却保压期占一个生产周期的 4/5 的时间, 然而生产效率就是要缩短成型时间周期, 才能保证塑件成型效率, 因此模具温度控制系统也是模具

设计的关键一环。

模具冷却系统控制温度的设计管道直接影响空调器的面板 (HIPS材料) 表面的光泽度, 表1所示数据是经过在不同冷却温度下, 检查角分别为20°、 60°、85°测出的光泽度值。

由表1可知, 在模具的温度大于50℃时, 检查角的光泽度值均达到90以上, 能满足注射成型面板的光泽度设计要求。

模具冷却系统采用了3种混用结构:倾斜结构冷却液管、 垂直结构冷却液管以及隔片结构水井的结构一起并用。水液管路间隔均匀, 设计50mm间距冷却水管组, 确保面板塑件成型温度控制。既要考虑到设计时冷却管与模具零件位置尺寸不会干涉, 又不能影响成型模具温度控制效果。此外, 在每个斜顶处及滑块上独立设计了温度冷却管, 动模区域、 热射嘴区域相应的也设计了冷却水管道, 防止热射嘴口温度过高, 影响塑件质量。在模具结设计的总管路采用了6进6出的冷却水管路, 为确保冷却水路不出现漏水, 每个冷却嘴都配有密封圈, 使整个冷却水路均匀布置。模具温度控制水冷系统如图6所示。

图6 成型模具水冷却系统

1.6组进水管道 2.6组出水管道

3.5 脱模机构设计

注射成型后的最后一个步骤, 就是面板从模腔脱出。但是设计的拔模斜度及倒角都是影响脱模的脱模平衡问题, 设计不当, 就会导致塑件脱模不顺利, 会出现拉模、 顶白等不良现象。因此, 依据塑件要求, 需要考虑到分模面结构、 浇注结构、 冷却结构、 脱模结构、 定位结构等, 确保成型出优质的塑件。模具脱模机构采用斜顶构件、 推杆构件、 直顶构件、 氮气弹簧构件顶出等结构组合, 由6个大斜顶、 5个小斜顶及圆顶杆机构进行脱模。注射模完成注射成型后, 定、 动模开模, 油缸的推动作用下把推杆固定板传递力给推杆, 由推件把塑件推出, 在氮气弹簧及复位杆的作用下进行复位。模具结构里面采用了4支 ϕ 20×124mm规格的氮气弹簧复位, 氮气弹簧作用下驱动推件, 确保塑件的顺畅顶出和安全的复位。

4 注射成型改进

模具设计加工完成后, 装模进入注射成型小批量生产阶段, 通过注射成型后的塑件来验证模具设计的合理性。HIPS熔体通过注入口充注满模腔后, 经过保压过程、 冷却过程、 固化过程成型后, 动模具与定模分开, 脱模机构顶杆把成型的面板顶出, 塑件与所有推件分开后, 智能化机械手得到信号指令后, 将面板件取出, 完成一个周期的注射成型过程。

接下来就是给空调生产商进行送样确认, 空调生产公司的研发部工程师对面板样品结构尺寸规格进行装配验证, 仅安装一台套是不容易找到缺陷, 需要10套小批量生产验证, 电控显示部分是否透光效果、过线是否合理等技术问题确认。品质部工程师对送样的面板进行测试, 第一是外观的检验如:是否有长条状缺陷 (包括:长条收缩痕、 气纹、 色纹、 银纹、 顶白)及点状缺陷 (黑点、 亮点、 气液、 点状收缩痕等) ;第二是常用热塑性塑料的综合技术指标测试, 如拉伸强度、 延伸率、 热变形温度、 透光度、 洛氏硬度等。进行各项测试验证通过后, 即可进入大批量生产, 如果有部分不合理, 则需要返回去重新对模具进行稍作修改, 直至符合面板设计要求。

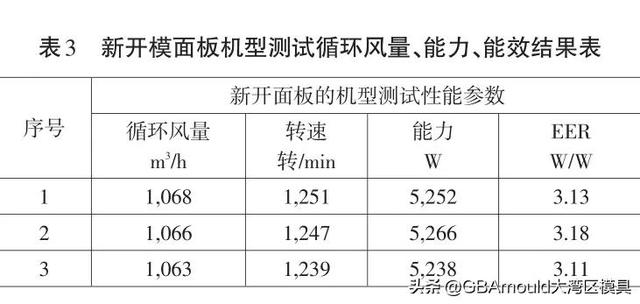

5 新面板机型焓差测试性能参数

在能力焓差室测试验证新开模面板循环风量对空调器换热性能影响变化, 根据 《房间空气调节器》 国标 GB/T 7725 要求, 以新开模面板相匹配的 KFR-50GW壁挂式空调机型为例, 分别进行性能 (能力、 能效、 风量) 测试。测试要求按照国家标准T1测试工况要求:如表2所示条件进行测试。

经空调器的焓差测试, 新开面板空调的换热器循环风量、 能力、 能效结果如表3所示。

通过焓差测试结果, 使用全新开模 2 匹内机1,033mm长度面板的空调器, 循环风量为1,068m 3 /h,能力达到5,266W, 能效达3.18 (W/W) , 结果表明:使用新开模的面板空调器的能力、 循环风量、 能效性能参数都很高。与旧面板同箱体的内机进行比对, 循环风量平均高于以前面板风最 31m 3 /h, 能效比平均高于 0.18, 能力平均高于 90W。说明新开模面板的后进风效果好, 确保了室内机换热器的高效散热、 传热的能力。

6 小结

注射模设计的最关键要素是要深入分析成型塑件的结构及技术要求。借助三维设计软件进行仿真设计、 验证, 利用理论知识与三维数字化的设计相结合, 不仅缩短模具研发设计周期, 同时可以提高注射模设计的准确性、 节约模具的设计制造成本, 工作效率得到明显的提高。

(1) 模具内、 外抽芯机构采用斜推杆和斜导柱先后错位结构, 塑件的脱模力分散了, 模具先后运行动作有序, 确保注射模运行过程安全平稳。

(2) 模具顶出、 复位系统采用注入氮气驱动弹簧推出及复位安全机构, 确保了平衡及脱模, 减少频繁更换弹簧, 节约了时间, 模具生产率得到有效提高。

(3) 模具冷却管道采用6进、 6出的设计, 优化的冷却管道设计, 模腔温度得到有效的控制, 能满足空调面板的光泽度要求。

—The End—

,