江苏激光联盟导读:

本文详细介绍了自清洗效应这一孔冲击烧蚀的特殊特性。

摘要

与钻套工艺相比,采用冲击钻孔技术可加工冷却孔,加工效率更高。然而,人们普遍认为洞的烧蚀的精度较低冲击钻探比开孔,其中,洞周围的飞溅融化材料表面和孔内的铸层的两个主要问题是减少孔的烧蚀的精度,特别是对于重铸层,即使采用套孔技术也不能完全消除。本文详细介绍了自清洗效应这一孔冲击烧蚀的特殊特性。此外,还讨论了产生自清洁效应的原因。最后,利用冲击钻孔的自清洗效果,利用皮秒超短脉冲激光在镍基高温合金表面烧蚀出高质量的冷却孔,孔表面周围没有熔化飞溅材料,孔内没有重铸层。

1. 介绍

如今,涡轮机的前部入口温度已经高达数千度,例如,Hoebel等人报告称,燃气轮机的入口温度已经超过1400°C,因此,非常有必要使用具有优良耐热性和扩散能力的叶片材料。目前,由于多晶和单晶镍基高温合金具有良好的热性能,被选为叶片材料。但是,只有材料的性能不能很好地解决高温问题,因此,在镍基高温合金中,有或没有热障涂层,还有一些其他的方法,包括热障涂层的制备和气膜冷却孔的加工。对于后者,其原理是从空心涡轮内部释放冷空气,然后依靠叶片上数万个冷却孔,在叶片表面形成一层薄薄的冷气膜,隔离高温气流,保护叶片。此外,根据叶片表面曲率结构,冷却孔的角度范围为15–90°,孔径通常为0.1–1.25 它必须大于100毫米 µm,以达到冷却效果。

目前,加工冷却孔的方法多种多样,如电火花加工(EDM)、电化学加工(ECM)和激光打孔,而激光打孔因其具有柔性,各种尺寸和形状的高精度自动加工孔。此外,与具有一些典型问题的长脉冲激光加工相比,例如很厚的重铸层和大量的微裂纹等,超短脉冲激光加工是更好的选择。一般来说,超短脉冲激光器由低皮秒激光(脉宽小于12秒)组成飞秒激光器的一些优点主要包括较短的脉冲持续时间和较高的峰值功率,并且有许多先进的应用,例如,Yin等人报道了一种一步飞秒激光辐照方法,用于在不锈钢网格表面制造周期性纳米波纹结构,显示出超亲水和水下超疏水能力。Zang等人提出了通过飞秒激光直接写入在粗糙的ZnO上处理的周期性微孔,以增强InGaN发光二极管的输出功率。Salama等人展示了使用皮秒超短脉冲激光系统对碳纤维增强聚合物(CFRP)复合材料进行钻孔和加工的研究,发现HAZ比之前使用纳秒脉冲激光的报告结果小得多。

不锈钢网的表面形貌和化学成分的原始和激光处理不锈钢网。(a)原始不锈钢网和激光处理不锈钢网的数字图像。(b)不锈钢网的扫描电镜图像。(c-e)不锈钢网表面激光处理后不同放大倍数的SEM图像。(f,g)原始不锈钢网和激光处理不锈钢网的EDS光谱。

上图(a)为原始不锈钢网(300目)和激光处理不锈钢网的数码照片。观察到,原始的不锈钢网是银白色的,而经过处理的不锈钢网是黑色的,这是网状表面形成纳米结构的结果。图(b)为原始不锈钢网的SEM图像,其表面光滑。图(c-e)显示了制备过程中不同放大倍数的网格表面的SEM图像。可以清楚地看到,网格表面形成了均匀的周期性纳米波纹,并随机覆盖在纳米波纹上的纳米颗粒大小从数十纳米到数百纳米。图S2,†对纳米纹波的轮廓进行了表征,其中,纹波周期在500 ~ 800 nm之间,平均深度为130 nm。原始不锈钢网和激光处理不锈钢网的化学成分如图(f)和(g)所示。激光辐照后,主要元素Cr、Mn、Fe、Ni、Mo均有不同程度的降低。同时出现了一种新的元素O,O的元素权重为6.37%。这些结果表明,在飞秒激光与不锈钢网的相互作用过程中,激光处理过的网被氧化。

此外,对于超短脉冲激光的冷却孔加工,Das等人通过飞秒激光打孔技术对热障涂层CMSX4高温合金的盲孔和通孔加工进行了研究,发现存在厚度小于5 mm的重铸层孔侧壁和底面为µm,孔的入口圆度好,出口圆度差,必须增加圈数以进一步优化出口圆度,但会延长加工时间。Sun等人报道了皮秒超短脉冲激光在镍基高温合金中开孔,并在孔内发现了重铸层和裂纹。

总体而言,开孔技术已广泛应用于超短脉冲激光冷却孔加工,一方面,随着样品和激光的相对运动,开孔技术具有较高的精度和较小的“芯片”体积,另一方面,对冷却孔尺寸有一些特定要求,如孔径大于100 μm,孔深一般为毫米级,这对超短脉冲激光冲击钻削提出了更高的要求。然而,在开孔方面,冲击具有很高的效率,例如,Feng等人对冷却孔的冲击和开孔进行了对比研究,发现两种方法的孔质量相似,但冲击的加工效率明显高于开孔的加工效率,如深度为0.8 mm的打孔孔的处理时间为~ 600 s,深度为0.6 mm和1.2 mm的打孔孔的处理时间分别为~ 180s 和300s 。

此外,尽管镍基高温合金上的冷却孔通常采用飞秒激光加工,但皮秒超短脉冲激光加工有两个主要优点,首先,最佳脉冲持续时间为5–10秒根据激光脉冲宽度与金属材料的电子-声子弛豫时间之间的关系,第二,激光焦区的非线性效应非常严重,因为峰值功率高,脉冲宽度很短,这些都是有害的,会对加工质量产生不良影响。本文介绍了利用皮秒超短脉冲激光对镍基高温合金冷却孔进行冲击烧蚀的研究,主要课题是探索具有高质量形貌特征的冷却孔烧蚀。

2. 实验

用于照射的激光为钒酸钕(Nd:VAN;本文介绍了一种波长为532 nm和1064 nm,频率为1 kHz,持续时间为10 ps的激光器。利用该光学透镜将激光束直接聚焦在镍基高温合金表面,当波长为532 nm时,光学透镜的焦距为150 mm,当波长为1064 nm时,光学透镜的焦距为200 mm。将1 mm厚的镍基高温合金样品放置在3D电动平移台上,以实现高精度的位置控制。包括CCD摄像机在内的精确成像系统可以对样品表面的消融区进行高分辨率的可视化。实验是在环境条件下进行的,在相同的加工参数下,本文提供的样品重复三次。

实验结束后,利用扫描电子显微镜(SEM)观察孔洞表面形貌,然后用砂纸和抛光剂对加工后的样品进行劈裂,然后用丙酮中的超声波清洗机清洗砂纸或抛光剂产生的碎片。然后,利用扫描电镜(SEM)观察孔的侧壁形貌,并通过扫描电镜(SEM)显微照片测量孔的尺寸。再用标准金相方法对样品进行抛光,然后用镍基高温合金专用溶液对抛光表面进行蚀刻,以揭示其微观结构特征。

飞秒激光处理前后不锈钢网表面在空气中的水润湿性(a,b)和水下的油润湿性(c,d)比较。(e)油滴接触并离开激光处理过的不锈钢网表面后在水中的动态粘附行为。(f)在倾斜~ 5°的激光处理不锈钢网面上滚动的水下油滴。

如上图(a - d)所示,原始不锈钢网具有疏水性,静态水接触角为121°±1°。激光照射后,均匀的纳米波纹结构使疏水表面急剧转变为超亲水表面,水接触角接近0°。图(c)显示了一个油(1,2-二氯乙烷)液滴在水介质的原始不锈钢网表面上。表面疏油性较弱,油接触角(OCA)为115°±1°。有趣的是,经激光处理的不锈钢网表面上的油滴保持近似球形,OCA为157°±2°,表面表现出水下超疏油性(图(d))。为了考察制备好的网眼表面在水中的粘着力,进行了两种不同的测试。图(e)显示了一个油滴接触网格,然后允许其离开。即使油滴在一定的压力下接触到已制备的网片表面,油滴也能轻易离开已制备的网片,不留任何残渣。此外,油滴可以以较低的滑动角度(~ 5°)从制备的网格中滚出,如图(f)所示。这两项试验表明,激光处理后的网眼在水中具有超低的油粘着力。

实验中,首先选择了532 nm的波长,激光功率为5-135 mW,脉冲范围为50 ~ 20000。此时钻的是盲孔,所以主要关注的是孔的表面形貌。孔径小于100 µm,不能满足冷却孔的要求。为了进一步增大孔直径,采用长激光波长1064 nm与焦距200 mm的长光学透镜相结合。同时,使用的激光功率为200-248 mW,脉冲从2万到50万。

3.结果和讨论

3.1. 基于自清洁效果的表面形貌

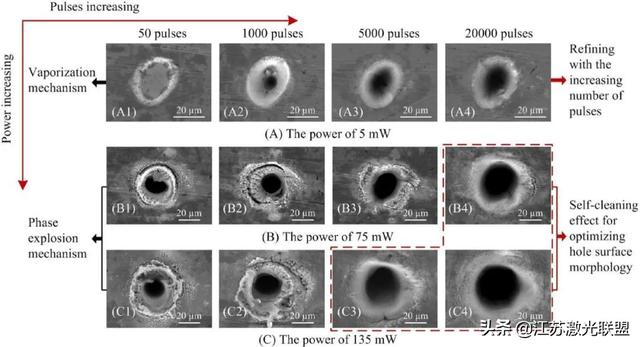

超短脉冲激光加工的烧蚀机理主要有两种:汽化和相爆,分别对应于温和烧蚀和强烧蚀。对于前一种,激光功率位于温和消融阈值附近,如图1(A)所示,在功率为5 mW、脉冲为50 ~ 20000时,在孔表面周围没有熔化飞溅,即:孔的表面形貌质量很好,随着脉冲强度的增加,孔的表面形貌越来越细。但由于激光功率较低,对于温和烧蚀而言,烧蚀孔深度非常有限。为了处理深洞,激光功率必须足够高,这样强烈的消融与阶段诱导爆炸机制,这通常是一个复杂的消融等一些非线性光学效应的自聚集空气,细丝和锥形排放等等,与此同时,孔表面周围普遍存在熔化飞溅物。例如,当功率为75 mW和135 mW时,当脉冲数为50和1000时,进口出现了基于锥形发射诱导的环形结构,孔洞表面周围有大量飞溅,如图1(B1和B2)和(C1和C2)所示,超短脉冲激光的相爆烧蚀所产生的两个经典特性导致了孔形貌质量较差。

图1 孔表面的SEM图像(532 nm波长)。

但值得注意的是,在超短脉冲激光加工过程中,孔表面周围的熔化飞溅材料可以通过自清洁作用被清除掉,这是超短脉冲激光加工中孔的冲击烧蚀所特有的特性。如图1(B3)和(C3)所示,当脉冲增加到5000时,孔表面周围仍有一定数量的熔化飞溅物,以75的功率烧蚀兆瓦,但对于用135倍功率烧蚀的孔 mW,有少量熔化飞溅物,仅有少量微裂纹。继续将脉冲增加到20000,对于这两个75的功率,都有平滑和精细的孔表面形态兆瓦和135兆瓦 mW如图1(B4)和(C4)所示,尤其是对于功率为135的孔 mW时,孔的表面形貌更加光滑、细致,微裂纹也明显减少。

此外,与图1相比,在水平轴方向上,即保持激光功率不变,增加脉冲次数,孔表面形貌越来越好,如图1所示,也就是说,随着脉冲次数的增加,孔表面形貌出现细化或自清洗效应。而在包含相反参数的垂直轴方向上,随着水平轴方向的变化,当脉冲小于1000时,孔洞表面形貌随着功率的增加而逐渐变差。这主要是由于高激光功率下非线性效应对孔洞形貌的不利影响。此后,增大脉冲功率,3种激光功率中,5 mW低功率和135 mW高功率时孔洞表面形貌良好,而75 mW功率时孔洞表面形貌最差。但目前,相爆炸机制下的自清洗效应减弱了非线性效应对形貌的影响,使孔面形貌变得更好。从以上结果可以得出,脉冲次数越多,孔表面形貌越好,但激光功率对孔表面形貌的影响更为复杂,需要结合整个脉冲次数来考虑。此外,对孔表面形貌获得较好的自清洗效果的参数尚不明确。

由于冲击钻进过程中的自清洁效应,主要与激光功率在空间的高斯分布有关。具体来说,如图2(A)所示,熔融飞溅材料主要由来自被烧蚀材料的喷射熔体颗粒组成,它们在激光能量的作用下经历相变,并且在激光烧蚀期间处于亚稳态,它们的一个特点是阈值低于身体材料。在相位爆炸机制下的冲击钻孔过程中,可能每个脉冲都会引起一些表面熔化飞溅,同时,只有中心处大于主体材料阈值的部分功率才是造成孔烧蚀的原因,而边缘处的部分功率低于主体材料的阈值,将烧蚀图2(B)所示孔表面周围的熔化飞溅材料,即表面形貌的自清洁效应,它可以使深度孔获得高质量的表面形貌,以实现强烧蚀。同时,孔表面周围处于凸出状态的熔化飞溅物对入射激光有会聚作用,使飞溅物被去除。

图2 孔表面周围熔化飞溅材料的来源和清理示意图。

图3为经过强烧蚀处理的镍基高温合金中直径大于100µm的孔洞的SEM图像。可以看出,无论盲孔,通孔,有小洞表面飞溅材料融化,换句话说,冷却孔与高质量的表面形态可能是熔化的基于自洁效应的冲击钻探微微秒超短脉冲激光器。

图3 孔表面的SEM图像(1064 nm波长)。

3.2.内部形态基于自清洁效果

对于孔内部形貌来说,重铸层是导致超短脉冲激光加工孔质量较差的主要问题,如图4所示,无论盲孔还是通孔,根据其位置,孔内重铸层主要分为两大类。首先是侧壁重铸层,位于孔侧壁表面,如图4(A)和(C)所示,从图4(A)中加工参数相同的三个孔中可以看出,基于超短脉冲激光加工的孔一致性较好,即使有相似的重铸层位置和数量。

第二、型腔重铸层,如图4(B)和(C)所示,将整个孔洞填满并堵住孔洞,或位于盲孔底部的型腔重铸层也称为型腔重铸层。此外,如果被加工孔中存在型腔重铸层,将严重阻碍激光能量向较深处的传播,从而影响孔加工的深度和效率。总之,孔内的重铸层严重影响孔的质量,进而导致叶片强度较差,甚至在高温高压的工作条件下导致叶片断裂。所以重铸层应尽量消除。结果表明,冲击钻孔的自清洁效果不仅能优化钻孔表面形貌,还能清洁钻孔内的重铸层。基于冲击钻孔的自清洗效应,研究皮秒超短脉冲激光烧蚀冷却孔的内部形貌。

图4 基于位置(1064 nm波长)的孔内重铸层的类别。

图5和图6分别为功率为200 mW和248 mW时镍基高温合金孔侧壁轮廓的SEM和金相图像。首先,对于功率为200 mW的烧蚀盲孔,当脉冲数分别为2万和5万时,在孔侧壁表面有侧壁重铸层,其位置主要位于孔的下半部分,如图5(A、B)所示。将脉冲次数分别增加到10万、20万,有如图5(C、D)所示的孔洞重铸层,其位置也在孔洞底部的一半,距离孔洞底部约几十微米。通孔内的侧壁和型腔重铸层均位于孔的下半部分,如图5(E)和图6(C)所示。

此外,通孔型腔重铸层以下的通孔直径会出现如图5(E)和图6(C)所示的变窄,特别是图6(C)的通孔,通孔直径变宽的趋势被型腔重铸层阻挡,通孔直径变窄。此后,随着脉冲数增加到20万,空腔重铸层被完全冲刷掉,如图6(D)所示,孔直径扩大,特别是孔的下半部分。继续增加脉冲次数,孔内不再有重铸层,同时孔的直径特别是底部的一半进一步扩大,使孔趋于如图6(E)所示的圆柱形。

图5 孔侧壁剖面的SEM和金相图像(功率为200 mW,波长为1064 nm)。

图6 孔侧壁剖面的SEM和金相图像(功率248 mW,波长1064 nm)。

简而言之,重铸层是由烧蚀后的再凝固材料回落到孔侧壁表面而形成的。在钻孔过程中,当孔侧壁表面有重铸层时,激光能量首先与重铸层发生相互作用,直到重铸层被去除后,再与基体材料发生激光能量的另一种相互作用。同时,激光能量在没有重铸层的位置直接与基体材料相互作用。总之,与井深的增加和深孔内的压力梯度的影响,它是比较困难的熔化的材料向外飞溅的洞,导致重铸层的数量的增加在深孔和重铸层主要定位在底部一半的洞。图7为孔洞演化示意图及孔内重铸层的位置和数量。

可以看出,如图7(A)所示,当激光功率为200 mW时,随着脉冲数的增加,重铸层增多。然而,在图7(B)所示的248 mW的激光功率下,当脉冲数为2万次时,孔内没有重铸层,即在这些加工参数下,烧蚀材料被完全逐出。然后,随着孔深的增加,重铸层出现并逐渐增加,直至通孔形成,脉冲数为20万。此时,烧蚀材料主要从孔口挤出,重铸层产生的机会变小。在此之后,得到了无重铸层、孔径加宽的孔。

图7 孔的演化及重铸层的位置和数量示意图。

此外,孔侧壁的自清洁效应与冲击烧蚀过程中单脉冲烧蚀率的变化有关。如图8(A)所示,孔深随着脉冲数的增加而增加,而单脉冲烧蚀率有逐渐下降的趋势,这与报道的不同脉冲持续时间和材料的研究一致。需要指出的是,为了描述超短脉冲激光深孔加工过程,已经建立了Hirschegg模型。基于Hirschegg模型,单脉冲烧蚀率降低的原因包括激光能量耦合和粒子屏蔽,这也是孔侧壁自清洁效应的原因,如图8(B)所示。首先,对于能量耦合,随着空穴烧蚀,激光束可能会在空穴侧壁表面发生多次反射,从而细化空穴侧壁的形态,并清洁空穴内的重铸层。此外,在含有等离子体和汽化物质气体等的空腔中有一个粒子质量,该粒子质量会吸收部分激光能量,同时也会像刺猬一样将能量释放到周围区域。所以重铸层会被冲走。

图8 孔侧壁形貌对自清洁效果的影响。

总体而言,利用冲击钻孔的自清洁效应,可以对孔内的重铸层,即未喷射的熔融再凝固材料进行再烧蚀和喷射,最终获得几乎没有重铸层的孔。特别是对于通孔加工,自清洁效果更为突出,因为一旦通孔被诱导,烧蚀材料主要从出口喷出。此时,一部分激光能量将直接穿过通孔,另一部分激光能量将与孔内物质发生一些相互作用,如粒子和重铸层等,以及孔内激光束的折射和散射,最后,孔径将变宽,孔侧壁形态将被清理。综上所述,基于镍基高温合金的自清洁效应,一种仅用于孔的冲击烧蚀的特殊性质,可以用皮秒超短脉冲激光烧蚀无重铸层的高质量孔。

4.结论

基于冲钻加工孔的效率高于钻套工艺,本文采用皮秒超短脉冲激光对镍基高温合金冲钻冷却孔进行了研究,以探索孔的优质形貌特征。一般来说,冲击钻孔主要存在两个问题会降低孔的烧蚀精度,即孔表面周围的熔化飞溅材料和孔内的重铸层,而自洁效应可以解决这些问题,自洁效应是冲击烧蚀孔的一种特殊特性。此外,还对产生自洁效应的原因进行了探讨。综上所述,利用皮秒超短脉冲激光对镍基高温合金进行烧蚀,可获得高质量的冷却孔,孔表面周围没有熔化飞溅材料,孔内没有重铸层。

来源:Self-cleaning effect in high quality percussion ablating of coolinghole by picosecond ultra-short pulse laser,Optics and Lasers inEngineering,doi.org/10.1016/j.optlaseng.2018.01.011

参考文献:M. Hoebel, B. Fehrmann, K. Franitza, C. Kohles, P. Lang,Automatedlaser re-opening of film cooling holes,ASME turbo expo2006: power for land, sea, and air (2006), pp. 991-1000

江苏激光联盟陈长军原创作品!

,