作者:赵 猛(沈阳职业技术学院)

文章已刊载在《模具制造》月刊,版权归作者所有,转载请注明出处,谢谢!

【摘要】以某款变频式洗衣机的控制面板为例, 设计了一副1模1腔潜伏式进胶的点浇口模具。其设计难点为:面板内侧面倒扣、 深柱位较多且均为安装结构, 另有3处矩形区域要求镜面剖光;面板外观面要求高 (后序表面贴膜) , 不允许有浇痕、 凹陷、 气纹等缺陷。经实际生产验证, 该模具运行稳定, 塑件质量满足客户要求, 可为类似结构的塑件模具设计提供参考。

关键词:洗衣机;控制面板;注射成型;模具设计

1 引言

随着人们生活品质的不断提高, 高性能的电器产品已然成为千家万户的必需品。作为智能家电的代表, 变频洗衣机因具有节能、 超低噪音、 可变水流、 高脱水转速等特点, 成为该领域的主流产品 [1] 。而控制面板是洗衣机重要的外观件, 集实用性、 安全性、 美观性于一体。

本文针对某品牌洗衣机控制面板在成型过程中存在的问题, 进行模具优化设计, 最终取得良好的效果。

2 塑件分析

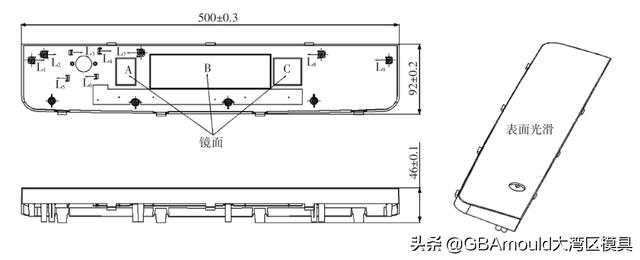

图1所示为洗衣机控制面板零件图, 材料为透明ABS, 特点是成型收缩率小, 表面光洁度高, 电性能和机械性能优良, 收缩率5‰ [2~3] 。塑件结构特点如下:①塑件最大外形尺寸为500×92×46mm, 平均壁厚为1.82mm;②塑件外侧表面无倒扣, 但内侧面倒扣较多, L 1 ~L 9 共有9处, 都为安装结构, 精度要求高;③塑件内侧面有11处深柱位, 且A、 B、 C 3处矩形框要求镜面剖光;④塑件外观面品质要求高, 不允许有浇痕、 凹陷、 熔接痕、 气纹和飞边等缺陷, 后序外观表面需贴膜。

图1 洗衣机控制面板零件图

3 模具结构设计

3.1 浇注系统设计

洗衣机控制板尺寸较大且上表面要求光滑无气纹。经分析, 排位采用1模1腔结构, 进胶方式采用点浇口转3点潜浇口、 潜扁浇口进胶, 脱模时塑件和浇口凝料自动分离。根据以往设计经验, 第二分流道设计成锥形, 长度约78mm, 锥度1°, 小端直径 ϕ 2.5mm, 大端直径 ϕ 8mm, 最终浇注系统设计如图2所示。将塑件导入CAE软件中, 进行充填模拟, 结果如图3所示,塑料熔体充满型腔的时间为2.417s, 充填效果良好,未出现短射的情况。

图2 浇注系统设计

图3 充填模拟结果

3.2 冷却系统设计

水路设计时考虑到塑件整体结构规整, 壁厚相对均匀, 因此, 冷却水路布置与塑件形状相吻合 [4] 。

如图4所示, 定模处:布置2条直径为 ϕ 10mm的环形水路, 距离塑件表面约为 15mm, 冷却水管间距为30mm;动模处:为避开镶件、 斜顶、 推杆、 司筒等动模机构, 动模处布置7条间距不等, 直径为 ϕ 10mm的直通水路。

图4 冷却系统

a — —定模冷却系统 b — —动模冷却系统 c — —总体冷却系统排布

3.3 排气系统设计

排气系统作用是将型腔或浇注系统中原有气体顺利排出模具之外, 以避免压缩气体产生高温将塑件局部烧焦或造成短射、 气纹、 熔接痕等成型缺陷 [5] 。如图5所示, 此模具型腔内体积较大, 为避免上述缺陷产生, 在定模型腔分型面处开设25个排气槽 (斜顶、 推杆处也设计了排气装置) , 排气槽宽度设计为8mm, 深度为0.02mm。

图5 排气系统

3.4 脱模机构设计

该控制面板四周侧面不存在扣位, 无需侧向脱模抽芯机构。内侧面存在9处倒扣, 11处深柱位, 扣位处采用斜顶方式脱模, 角度为12°, 材料SKD61, 热处理高频淬火, 深柱位采用司筒顶出方式, 材料SKD61,热处理硬度在50~54HRC。尤其需要注意的是内侧面有3处矩形区域要求镜面剖光, 此处无法设计推杆, 考虑到顶出平衡性, 推杆尽可能分布均匀, 经实际生产验证, 卸料状态良好。综上所述, 模具脱模采用 “推杆+司筒 斜顶” 组合结构, 如图6所示。

图6 脱模机构设计

4 模具结构及其工作过程

4.1 UG (NX) 模具设计

UG (NX) 软件因其在图层、 抽取面、 拆分体、 延伸面、 同步建模等领域的强大优势, 一直以来是国内模具行业的主流三维设计软件 [6] , 通过上述分析, 采用UG (NX) 建模, 如图7所示。

图7 控制面板模具三维结构

a — —动模 b — —定模 c — —模具整体结构

4.2 模具工作过程

模架选用点浇口模架, 尺寸为750×350×526mm,模具二维结构如图8所示。模具工作过程:注射时, 塑料熔体经注塑机由主流道进入, 随后经分流道、 3个潜浇口同时进入型腔, 成型的控制面板经保压冷却后开模。开模后, 斜顶装置首先侧向抽出, 完成内侧面倒扣脱模。随后, 动模侧继续做开模运动, 注塑机顶杆推动推杆固定板, 推杆固定板驱动推杆运动, 将塑件推出动模型腔, 推出距离为150mm。之后模具闭合,推出机构由复位杆及复位弹簧实现复位。合模完成后, 准备下一次注射成型。

图8 控制面板模具二维图

1.动模座板 2.推板 3.推杆固定板 4.方铁 5.斜顶杆 6.动模板 7.压块 8.定模板 9.垫板 10.定模座板 11.定位环 12.唧嘴 13.水路 14.喉嘴 15.胶圈 16.定模型腔 17.动模型芯 18.镶件19.司筒 20.长螺钉 21.流道 22.卸料杆 23.推杆 24.弹簧 25.导套 26.平衡块 27.导柱 28.复位杆 29.复位弹簧 30.边锁 31.中托司 32.撑头 33.限位柱

5 结束语

洗衣机控制面板外侧面要求表面光滑, 内侧面多扣位、 深柱位特征, 最终模具采用1模1腔排位设计,浇注系统选用点浇口转3点潜胶口、 潜扁浇口进胶, 冷却系统中水路布置基本与塑件形状一致。考虑到洗衣机控制面板的局部特征, 为保证件顺利脱模, 模具共设置9处斜顶, 11根司筒, 外加6根推杆, 保证塑件顶出时受力平衡。经实际生产验证, 模具运行平稳,产品质量满足客户要求, 可为类似结构的塑件模具设计提供参考。

—The End—

,