自从有了孩子,周末午饭一般都较晚:孩子们早晨要睡觉,我正好写文章、回复读者的邮件等。等一家人赶到附近的小饭馆,中午营业也快结束了,工作人员一边服务最后一批客人,一边准备晚上的业务。有的拿出一堆豆角来,一个个摘净;有的在包小馄饨,放在冰箱里备用。他们预计有人下顿要点这些,所以在提前准备。用供应链上的术语讲,就是推式生产,即根据预测来生产。这样,客人到时候一下单,没多久菜就能上齐。家里做饭没有饭馆快,就是因为家里做饭是拉式生产,一切都是现做。

推式生产不但缩短了交货周期,而且充分利用了产能。例如在不忙的时候,服务员可以帮忙摘豆角,这样就不用按照需求高峰来准备产能,总体成本也较低。当然,推式生产的风险是万一需求没了,或者没有按时来怎么办?所以,推到一定地步,就得变成拉,即由客户的订单来拉动,以控制库存积压风险。例如除非有人点菜,小饭馆是不会把豆角炒成干煸四季豆,也不把小馄饨提前下出来。

推式生产有库存风险,但单纯的拉式生产也并不完美:订单有了,虽然没有库存风险,但因为要货急,供应风险大增,用库存控制专家程晓华先生的话说,就是“MRP紧张”。例如客户给的交期是三周,你的零部件需要五周才能到齐,加工组装时间还不算,赶工加急,总成本往往更高。

所以,尽管都在说拉式驱动的好处,很少有供应链是纯拉式的;几乎所有的供应链都是推拉结合。那推与拉的结合点应该设在哪里?最近重读沃顿商学院马歇尔·费雪(Marshall Fisher)的经典文章[1],找到了答案:能预测的用推,不能预测的部分用拉。

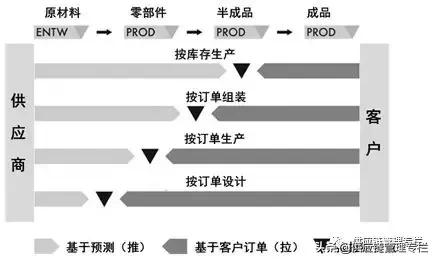

定制化程度越高,预测准确度越低,推拉结合点离最终客户越远。例如在多种少量的设备行业,产品配置多样化,制造商主要依赖客户订单来驱动生产组装, 推拉结合点在零部件采购环节——对于通用零部件,制造商会按照预测驱动供应商生产(“推”),等到客户订单来了,再进行最后产品的组装(“拉”);对于通用程度低的零部件,制造商往往等到客户订单后再给供应商下单,推拉结合点离客户更远。相反,标准化程度越高,预测准确度越高,推拉的结合点就与最终消费点越近。

图16是四种不同的推拉结合。在按库存生产模式下,推拉结合点在成品层面,生产的批量一般也大,这是常见的大批量行业,比如汽车、家电、手机,都是典型的按库存生产模式。按订单设计模式是另一个极端,典型的小批量行业,比如建筑、造船、核电站等都属此列。从供应链的角度来看,两个极端都不好对付:大批量行业的竞争白热,利润薄如刀刃,大家都过得苦哈哈的,供应链上稍微一眨眼,形成一点呆滞库存什么的,这半年就算白忙了;小批量行业的竞争虽然没那么激烈,但产品和供应链的复杂度高,周期长,响应速度慢,系统、流程不很完善,更加需要依赖人的主观能动性来弥补,所以也是过得很辛苦。不过如果让我选择的话,我会选小批量行业:小批量行业虽然辛苦,但毛利较为丰厚,成本压力一般没有大批量行业大,供需双方的关系也相对更为融洽。毕竟,供应商啥都好谈,钱不好谈:在利润薄如刀刃的大批量行业,年度、季度甚至月度降价的压力下,供应链伙伴之间的关系是个大挑战。

资料来源:http://learningwithlarry.com

此外,对产品的时效性要求越高,推拉的结合点就离消费点越近。例如大型设备的关键备件,一旦停机待料,损失就非常大,所以在很多行业,备件供应链的推拉结合点就在客户的生产设施附近。例如我在负责一个半导体设备制造商的全球备件计划时,一亿多美金的备件库存,有20多个库建在全球芯片制造的每个主要地区,80多个寄售库存点就直接建在芯片制造商现场。这样一旦客户停机待料,四个小时内,95%以上的备件就送达客户现场。在航空业也有类似的指标,一旦飞机因备件不到位,没法起飞,备件的交货时间也是以小时为计量单位。

在这种情况下,库存就被“推”到离消费点非常近的地方。这样做违背了需求预测的准确性要求,因为在消费点,非易耗备件的需求一般很难预测,即使你能大致预测平均需求,但究竟什么时候需要还是没法预计。所以,库存“推”到客户附近,提高了有货率(服务水平),但代价是高昂的库存水平、很低的库存周转率。例如在很多大型设备行业,备件的库存每年往往就周转一两次,这意味着手头平均备半年到一年的料。国防业就更低,例如美国空军的备件周转率连1次都不到。

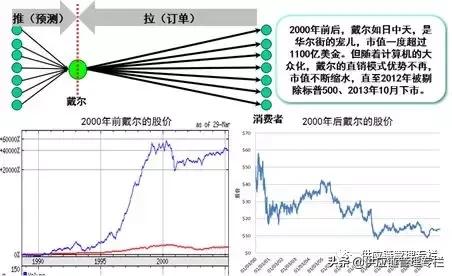

在供应链领域,很多最佳实践都与有效定位推拉结合点有关。例如戴尔的直销模式在成品层次是典型的拉式供应链,不见订单不组装;但在零部件阶段,却是典型的推式供应链,因为这些原材料就如小饭馆的豆角,通用性高,用量的可预测性高。惠普有名的延迟战略(Postponement)也是同理:产品的共同部分比如打印机的主体好预测,用推式生产,以取得规模效益、降低成本;差异化部分,比如不同文字的说明书,不同地区的插头等,用拉式生产,以降低需求变动带来的库存风险。直销模式和延迟战略的成功,就在于完美结合推与拉。

推拉结合点不是一成不变的。即使在同一个行业、同一个公司,这一结合点也可能随产品的生命周期而变化。例如戴尔刚创立直销模式时,计算机是创新性产品,机型配置多、成品降价速度快,成品层次的预测准确度低,库存风险成本高,直销模式是总成本最低的供应链模式。

但是,这些年来计算机成为大众商品后,配置越来越标准化,预测的准确性也越来越高,最优的推拉结合点从生产商处前移到零售商,即生产商按照预测批量生产,批量供货给零售商,在零售商处变为拉。这种方式最大程度地发挥了规模效益,所以整体供应链成本最低。相反,戴尔的直销模式还是单件生产、单件递送,成本上的劣势就很明显:当计算机一台卖1500美金时,戴尔可以花50美金快递给客户;当计算机只卖300美金时,再花50美金来快递就显然不现实。

戴尔这几年江河日下,一个根本原因就是没法有效转型供应链,实现推拉的最优组合,以合适的供应链战略来支持产品战略。当然,或许有人会问,戴尔为什么不建个传统的供应链?这很难,戴尔也在尝试通过传统的渠道,把推拉结合点前移,比如在CostCo和沃尔玛销售计算机[2]。但挑战是,这意味着戴尔得建两条供应链,或者说至少在短期内两条供应链共存:一条是原来的直销模式,一条是传统的分销模式。这会让戴尔的规模效益更差,成本劣势更加明显。这也是为什么在戴尔的直销模式如日中天时,IBM、惠普、康伯计算机等没法转换为直销模式的原因。

在管理学上,这叫“路径依赖”。通俗地说,就是你的过去决定了你的现在,而你的现在又决定了你的未来。把这理论发挥到极点,就成了“龙生龙,凤生凤,老鼠儿子会打洞”。这听上去有点悲观,但并不是说不能改变,只是说改变比较困难,风险较大。股东们和华尔街不愿承担转型的风险,就给戴尔种种障碍。这也是为什么在2013年,戴尔选择下市,决定私有化。私有化后,外界阻力减小,戴尔得以推动更多的变革,比如聚焦商业客户和服务器——这些产品的配置较复杂,直销模式的优势较明显。

此外,戴尔跟那些别的过气技术巨头没什么两样,就是疯狂地并购并购再并购,比如狂掷670亿美金并购EMC,更多地采用财务手段,而非业务模式、技术创新来发展。这些举措,其实大都是过气巨头们临死前的垂死挣扎,看上去效果有限,这里暂且不谈。

我想强调的是,推拉结合是供应链的基本战略,结合点选择适当与否,不但在微观层面,而且在宏观层面,都会显著影响供应链的响应速度、成本和服务水平。跟自制还是外购一样,推与拉是供应链管理上最根本的决策之一。推式生产有规模效益,但库存风险大;拉式生产降低了库存风险,但同时也丧失规模效益。片面宣传任何一种方式,尤其是这些年对拉式供应链的热捧,都忽视了供应链管理的根本准则,误导大过指导。这也要求职业人能够透过现象看本质,不但能理解“是什么”,而且要明白“为什么”。

[1] What Is the Right Supply Chain for Your Product? Marshal Fisher, Harvard Business Review, March-April 1997 Issue.

[2] A New Channel Strategy for Dell,https://insight.kellogg.northwestern.edu/article/a_new_channel_strategy_for_dell.

刘宝红老师19年3月供应链管理系列课程正在报名,点击下方"了解更多"查看详情

,